Michelin utiliza la simulación para desarrollar sus neumáticos

El uso de la simulación mejora las prestaciones de los neumáticos, optimiza los procesos de fabricación y mejora la movilidad

- Michelin, pionera en la simulación aplicada al desarrollo de neumáticos

Hace treinta años, el mundo de la competición automovilística comenzó a utilizar el software de simulación matemática para procesar los datos obtenidos durante las carreras y extraer conclusiones. Dicho experimento evolucionó a principios de la década de 2000, pero no fue hasta 2005, con su participación en la Fórmula 1, cuando Michelin dio un salto importante en este campo, convirtiendo sus neumáticos virtuales en neumáticos “dinámicos”.

Para ello, los expertos de Michelin desarrollaron un modelo matemático independiente para cada elemento de la estructura del neumático, y un novedoso programa informático, denominado “Tame Tire”, que permitió que estos elementos interactuaran reproduciendo deformaciones y los efectos de la fluctuación de la temperatura sobre los materiales y la presión de inflado. Desde entonces, el programa “Tame Tire” no ha parado de evolucionar, hasta el punto que, actualmente, la experiencia en simulación por ordenador y el tratamiento matemático de datos otorga a Michelin una clara ventaja competitiva que le permitirá seguir siendo una pieza clave en la movilidad del futuro.

¿Cómo utiliza Michelin la simulación en sus productos?

Michelin emplea la simulación en el desarrollo de sus neumáticos y en todo lo relacionado con el proceso de fabricación. Para que esto sea posible, más de cien expertos trabajan en I+D en el Centro de Investigación Michelin en la sede del Grupo en Ladoux, en el Departamento de Matemáticas Aplicadas, Simulación y Ciencia de Datos de Michelin, dirigido por André Colom.

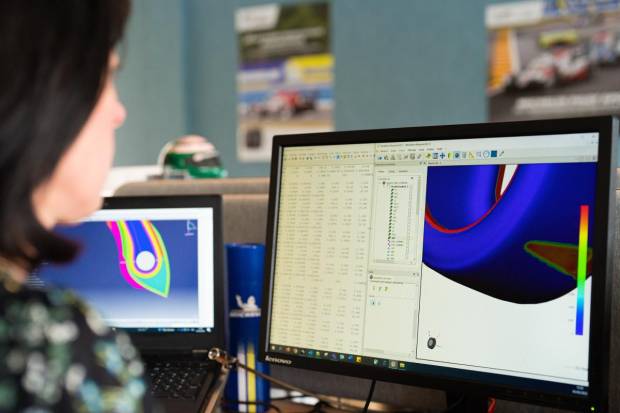

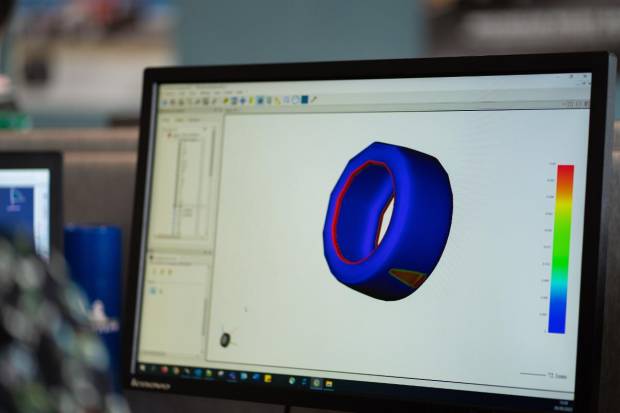

En cuanto a la simulación de productos, Michelin estudia todos los parámetros que afectan al rendimiento mediante herramientas que permiten generar un modelo virtual del neumático para recrear las prestaciones reales. Dicho modelo se somete a varios niveles de simulación para determinar, por ejemplo, cómo se comporta un neumático nuevo y uno desgastado, cuál es la mejor manera de aumentar la vida útil de los neumáticos de forma segura y sostenible, o cómo identificar de forma eficaz las dimensiones y tecnologías que se adaptan mejor a un nuevo vehículo en función de sus características técnicas y de la distribución del peso, entre otras cosas.

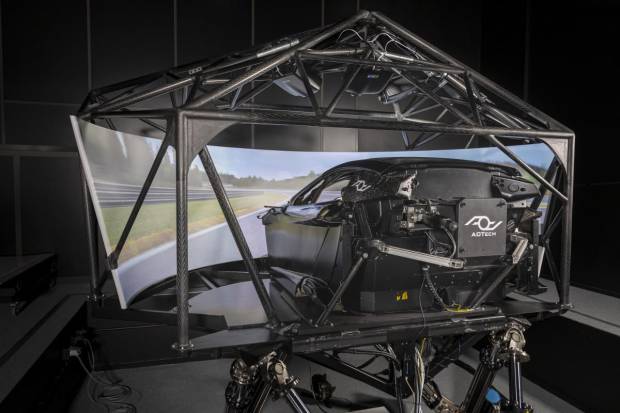

Para ello, el simulador permite reproducir la realidad dinámica a través de la interacción de tres modelos digitales:

- El primero reproduce fielmente el perfil y la adherencia de la carretera o circuito.

- El segundo representa las características del chasis.

- El tercero reproduce con el máximo detalle el comportamiento de los neumáticos.

Acto seguido, el conductor prueba al volante de un simulador los diferentes tipos de neumáticos en un espectro de configuraciones excepcionalmente amplio. Para completar el análisis, las sensaciones subjetivas del conductor se cruzan con las mediciones objetivas del simulador, en el que el conductor actúa de la misma manera que lo haría si estuviera al volante de un coche o en un circuito real.

¿Cómo utiliza Michelin la simulación en el proceso de fabricación?

La simulación por ordenador también permite simular la industrialización para reducir su huella medioambiental en I+D y reducir los costes en comparación con los ciclos de desarrollo tradicionales.

Un neumático está integrado por unos 200 componentes que se ensamblan en un proceso que incluye fases en las que se trabaja el caucho con mezcladoras añadiendo productos químicos, y las propiedades físicas del producto resultante dependerán de cómo se realice esa mezcla. La calidad del producto acabado, así como la productividad, dependerán por lo tanto de la simulación de los distintos procesos con herramientas de modelización en cada una de las etapas de fabricación, incluyendo la del moldeado del caucho.

“La simulación por ordenador nos ofrece la posibilidad de probar virtualmente cientos de configuraciones posibles. Ayuda a validar las intenciones de diseño y elimina dos tercios de los prototipos. Con el tiempo, queremos que sólo se necesite un prototipo. Por ello seguimos invirtiendo en mejorar el rendimiento y el diseño de nuestras herramientas de simulación para nuestros productos y nuestro proceso de fabricación”, explicó André Colom.